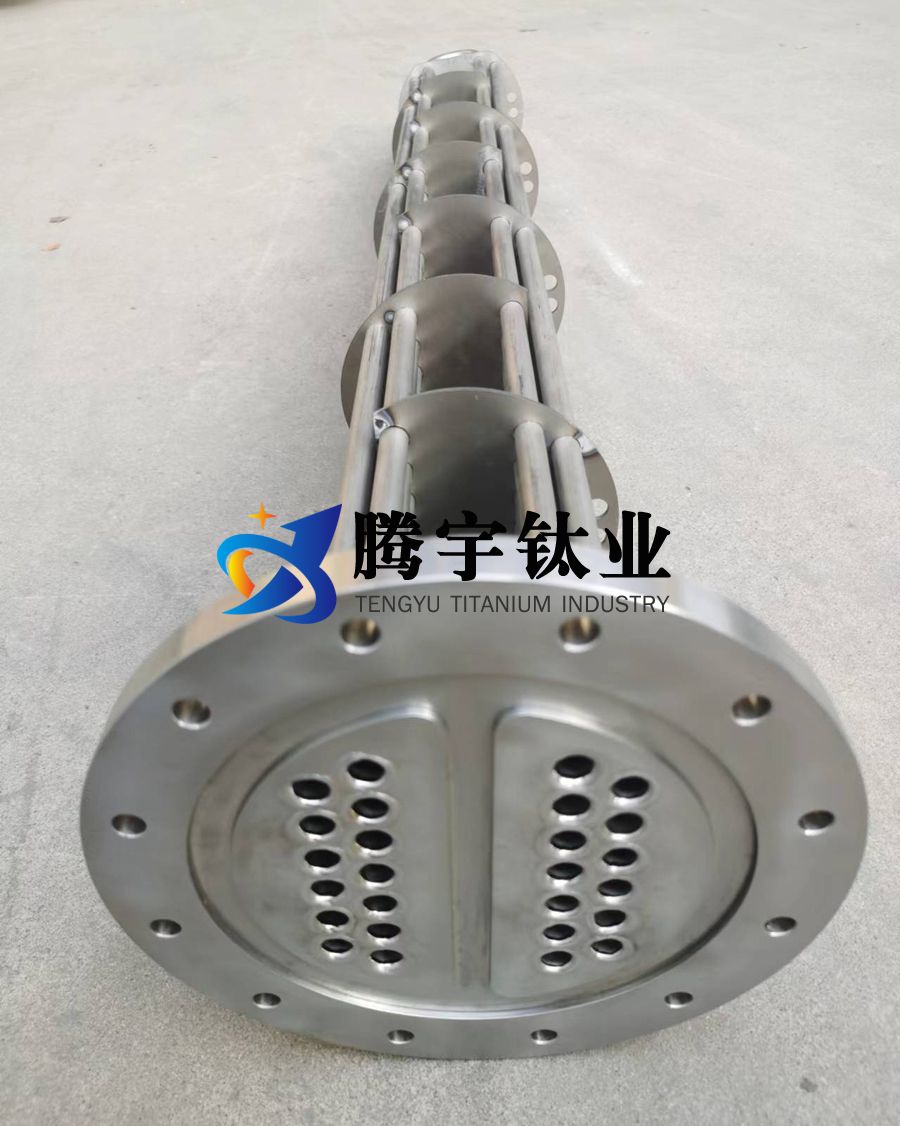

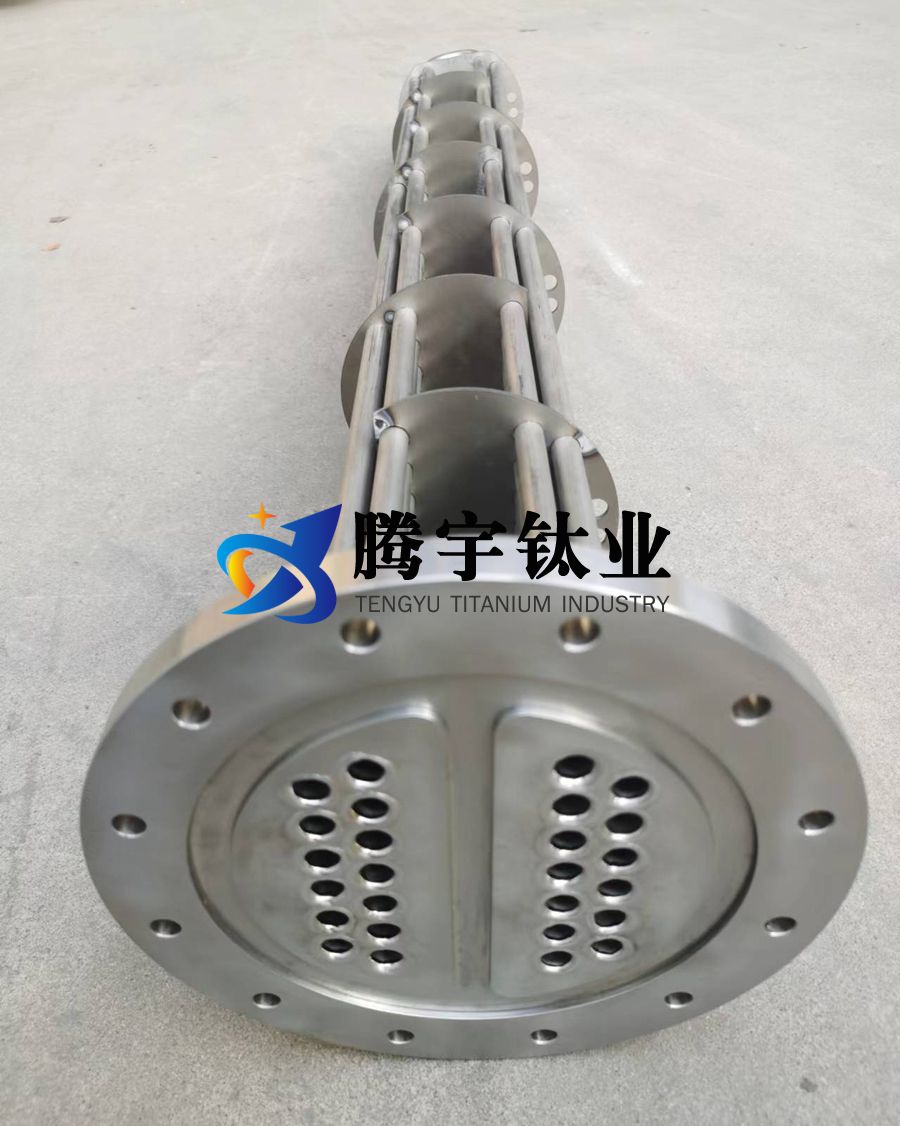

換熱器是磷化工生產過程中常用的壓力容器設備,按其作用原理分為混合式換熱器、蓄熱式換熱器、間壁式換熱器。在化工生產中用量最大的是間壁式換熱器,其主要結構形式可分為列管式換熱器、夾套式換熱器、蛇管式換熱器、套管式換熱器、板片式換熱器等。列管式換熱器因其結構堅固、適應性大、制造工藝成熟等優點成為磷化工生產過程中的主要換熱設備,但由于管板與換熱管的焊接接頭較多,并且受殼程與管程存在壓差和溫差、介質腐蝕和介質流動磨蝕等因素的影響,管板與換熱管焊接處極易泄漏,導致換熱器殼程與管程內介質混合,換熱器達不到運行效果。如何更好地保證列管式換熱器的制作質量,避免或減少因換熱管的泄漏而造成系統停車的損失,筆者結合換熱器制作的相關標準要

求,對列管式換熱器的組裝、焊接等關鍵工序的制作質量控制進行闡述。

1、換熱管、管板、折流板的檢驗

1)換熱管的質量直接影響換熱器的使用效果,所以要從源頭做好對換熱管的質量控制,要選用生產能力強、質量控制嚴、檢測手段全的企業作為換熱管的合格供方。換熱管采購時最好選用定尺管,要求供貨方提供渦流探傷、打壓等檢驗的相關資料;對于不銹鋼、銅、鎳、鈦、鋯等特殊材料制作的和用于雙管板換熱器以及盛裝極度危害介質換熱器的換熱管,在組裝之前應進行逐根耐壓復驗,以確保換熱管沒有裂紋缺陷。對特殊材料換熱管還要進行光譜復驗,以確保化學成分合格。另外,還要做好管徑、壁厚、長度等方面的檢查。

2)管板一般經煅壓而成,對其內部結構要進行超聲檢測,確保達到設計要求的合格等級,不得有夾層、裂紋等缺陷。鉆孔最好選用數控鉆床,以使管孔的排布、管孔的垂直度更加精準;折流板鉆孔前要進行焊接固定,每孔最好一次鉆透完成,如果分次鉆孔,標志一定準確、牢固;管板、折流板鉆孔完成后要對管孔進行倒角,倒角角度要符合設計要求,否則會直接影響換熱管的焊接質量。

2、換熱管、管板、折流板的清理、組裝

換熱器組裝前要對換熱管、管板、折流板等部件的浮銹進行徹底清理,碳鋼管要對管頭15mm以內用磨光機打磨出金屬本色。對于不銹鋼、鎳、鈦等特殊材料的換熱器要在清潔廠房內進行組裝(不具備條件的要與碳鋼設備制作徹底隔離),組裝過程中嚴禁強力組裝,要用木錘、皮錘等敲擊需校正的部件。組裝完成后,換熱管要保證平齊,達不到要求的要采用合金刀具進行平頭,并根據不同的焊接形式預留換出熱管伸出管板的長度(熔頭焊一般為1~1.5mm,角焊縫一般為3~4mm);對換熱管的點焊固定要根據管壁厚度選用合適的電流,避免因電流過大造成換熱管燒穿的現象。

3、換熱管的脹接

對于殼程內介質腐蝕性較強或與運轉設備相連接的換熱器,管板與換熱管的連接一般選用脹接+焊接的形式,制作中是先脹后焊還是先焊后脹,在標準上沒有明確規定,根據經驗,筆者傾向于先脹后焊,特別是對于管板厚度相對較薄和需強度脹的換熱器一定是先脹后焊,這樣可以避免由于先焊后脹對于焊縫造成的拉力損傷。根據換熱管的不同材質和脹接的不同形式,脹接前要進行工藝評定,選擇合適的脹接工藝參數,避免脹接不到位或因脹力過大造成換熱管損傷,強度脹后必須進行氣密試驗,合格后方可進行焊接。

4、換熱管的焊接

換熱管的焊接主要分為熔頭焊接、角焊縫焊接兩種形式,不同焊接形式在設計上都有要求,對于壓力較高特別是工作壓力在10MPa以上的換熱器一般不采用熔頭焊接的方式。焊接前對換熱管與管板要用酒精或丙酮再次進行清理,焊接處不得有浮銹、油污等雜物;為提高焊接的強度,不管是哪種焊接方式都要進行兩遍焊接(管壁小于1.5mm的除外)。熔頭焊第一遍可采用不加絲的自熔方式,第二遍采用加絲焊接;角焊方式必須兩遍都要加絲,以避免燒穿管壁。第一遍焊接完成后,打壓0.10.2MPa進行氣密試驗,檢查焊縫處有無漏點,補焊完成無泄漏后再進行第二遍焊接,焊接完成后確保焊縫光滑、飽滿;焊接過程中,最好采用“米”字形式進行焊接,避免集中連片焊接造成管板的變形。全部焊接完成后,再次進行氣密試驗(壓力同上),無泄漏后再按設計要求進行水壓、泄漏等其他試驗。

5、結束語

換熱器的制作是一個精細的過程,需要長期的經驗積累并不斷完善和改進,制作前必須弄清換熱器的工作原理和不同材料的特性,根據設計要求制定合理的制作工藝,制作過程中抓住關鍵點并嚴格進行控制,確保各項工作開展規范到位,換熱器的制作質量才能有充分的保證。

相關鏈接