- 2024-04-18 16:08:57 鈦制冷凝器換熱管裂紋分析及改進措施

- 2024-03-27 09:19:24 鈦列管式換熱器鈦冷凝器等鈦材設備制造的焊接與切割技

在化工生產過程中,冷凝器是一種重要的換熱設備,廣泛應用于熱交換過程中。 然而,由于工藝介質中的雜質、 沉淀物及冷凝結晶等影響,冷凝器管板和換熱管容易形成污垢累積,導致傳熱效率降低、能耗增加、設備運行風險提升。 因此,實時監測冷凝器的性能,并預測污垢的形成和積累程度,對于化工企業提高生產效率、延長設備壽命、降低維護成本具有重要意義。

傳統的定期維修策略雖然在一定程度上可以提高生產設備的安全性,但也增加了設備維護費用和時間。 隨著信息化水平的提高、多學科融合的智能化技術的發展, 基于復雜系統可靠性、安全性和經濟性的考慮,以預測技術為核心的故障預測和健康管理 ( Prognostics and Health Man-agement , PHM ) [1] 策略得到越來越多的重視和應用,

可幫助企業從事后維護、 定期維護轉向基于狀態監測的預知性維修策略管理模式,進而向改善維修、視情維修發展升級 [2] 。

系統級的 PHM 發展起源于 20 世紀 80 年代的英國,應用于 AH-64 阿帕奇、 UH-60 直升機的健康管理。 在化工過程的生產運行中,生產現場主要的設備診斷方法集中在現場直接監測、 振動檢測、噪聲檢測、無損檢測技術、油液分析、應力應變測量 [3] 等。 上述方法主要應用于化工生產過程中動設備的監測與維護,對于靜設備管理的重點主要放在設備的腐蝕檢測、開裂、形變、斷裂等結構損傷類故障 [4] 。為此,對設備故障預測與健康管理系統進行開發與使用,提高現場靜設備的性能指標是很有必要的。

對于換熱器結垢的影響, TRAFCZYNSKI M等學者將污垢熱阻、傳熱系統等機理模型,應用在原油換熱網絡的換熱器清垢周期優化上 [5] 。 對于聚合物納米級垢層的污垢熱阻對換熱性能的影響, SHARMA N 等學者證實了聚合物污垢層與換熱溫差有強相關關系 [6] 。 SUNDAT S 等學者對多種介質工況的工業場景下管殼式換熱器污垢熱阻影響,應用數據驅動的方法進行了建模分析,并為結垢預測提供了一類可遷移的深度學習模型 [7] 。

TRAFCZYNSKI M 等對換熱器結垢過程的動態響應,隨換熱器的 PID 換熱控制進行了研究,結果證明污垢熱阻的變化會對控制參數的優化整定結果有所影響 [8] 。 可見,在工業生產中,換熱器結垢對換熱生產過程的影響是多方面的。

筆者以生產設備性能監測為目標,設計開發了以聚合反應冷凝器為代表的易結垢類換熱器的性能在線監測系統,采用化工過程機理建模的方法,對反應和換熱系統進行建模,預測冷凝器的 結 垢 剩 余 使 用 壽 命 ( Remaining Useful Life ,RUL )。 當結垢 RUL 指標達到一定閾值時,可以根據預測結果采取側線沖洗或維修等措施,以維持冷凝器的性能和效率。 通過現場部署應用,驗證了性能監測系統的有效性和實用性,可顯著提高化工企業的生產效率,降低運營成本,并延長冷凝器的使用壽命。

1、 設備性能監測系統架構

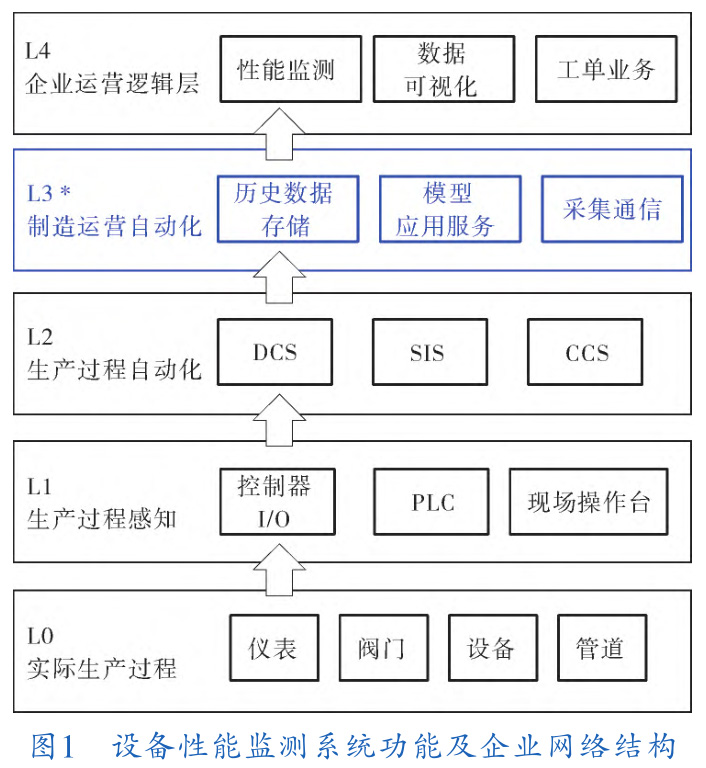

為建立統一的企業級設備性能監測及預測性維修系統(以下簡稱“系統”),平臺的構建嚴格遵循 ISA — 95 企業系統與控制系統集成國際標準 [9~11] ,將系統部署配置在企業生產運行網絡的L3 層( L3 層為設備性能檢測服務所在的層級),如圖 1 所示。

現場設備所采集的儀表數據通過 DCS , 由系統所包含的數據采集模塊基于工業控制網絡的標準通信協議傳輸到系統內。 系統的功能包含了數據采集、實時數據的存儲、模型的運算以及 Web服務,功能展示上包含設備狀態監測、設備性能監測、人機監測組態畫面( HMI )、數據可視化、故障樹診斷分析及故障處置業務等。

系統對運行中的聚合反應釜、冷凝器進行實時性能監測,當性能指標出現異常或有明顯的低劣化趨勢時,及時提醒生產和設備管理人員進行處置。

2 、設備性能監測系統數據與模型

2.1 設備性能監測系統數據與計算邏輯

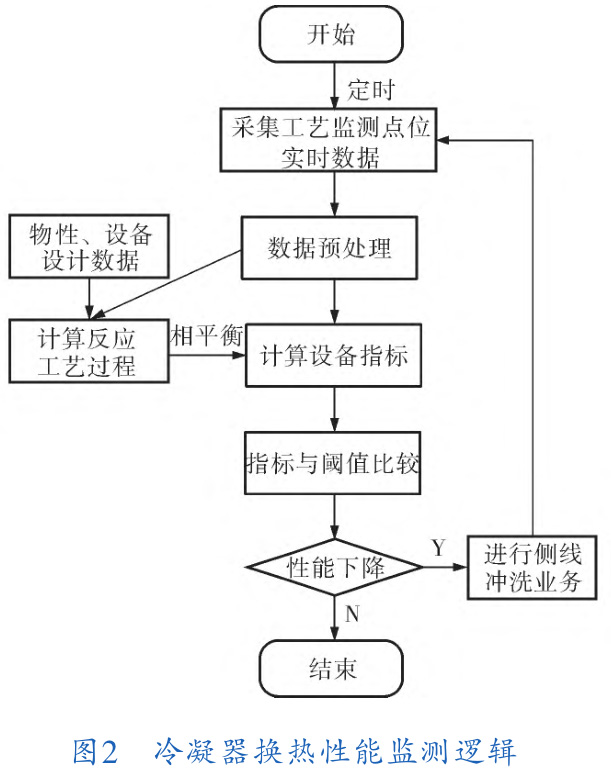

系統在運行狀態下對設備性能的監測采用定時觸發的調用方式,每一次運算的執行邏輯如圖 2 所示。

對于實時監測的換熱器運行數據,系統在定時進行的每一個運行周期進行如下邏輯流程:

a. 從 DCS 中采集控制回路的主要運行參數,如溫度、壓力、流量及采樣組分分析結果;

b. 對數據進行預處理, 對時序數據的缺失、噪聲信號等數據進行預處理;

c. 對反應進行模型計算,得到實時工況下的物性數據,同時結合設備設計數據、物性和實時采集數據,在預測性維護模型中計算設備重要指標的實時值;

d. 設定閾值,對比指標與閾值的偏差;

e. 當參數超過設定閾值時, 代表著性能下降,即可實現基于機理模型的預警;

f. 觸發側線沖洗等操作業務流程;

g. 再次進行數據采集及處理、計算設備指標

進行對比,確認性能恢復,即可結束流程。

2.2 設備性能監測系統模型計算

系統所應用的流程、反應氣相產物的量與組成直接影響到換熱負荷的高低。 對于聚合體系的反應產物模擬衡算可以采用鏈節分析法 [12] ,從而得到氣相產物的流量與組分。 采用該方法使得聚合過程的反應符合機理,又得以有效簡化,滿足在線運行的實時性要求。

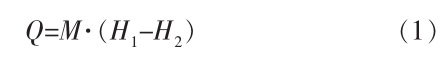

熱負荷 Q 可由冷凝器進出口組分的焓值計算:

其中, M 為反應釜氣相產物質量流量; H 1 、 H 2分別為冷凝前后的物料焓值,與組分和物料相態有關。

與傳熱基本方程聯立,可求得總傳熱系數 K :

其中, A 為總換熱面積; ΔT LM 為對數平均溫差,由換熱器兩側進出口溫度求得。

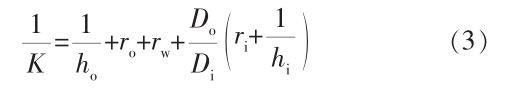

總傳熱系數與污垢熱阻的關系為:

其中, h i 、 h 0為換熱管內外兩側的對流傳熱系數, D i 、 D 0為換熱管內外徑, ri、 r 0為換熱管內外的污垢熱阻, r w 為換熱管管壁的熱阻。

當前實例中采用污垢熱阻為健康指標,并將檢修清洗前的數值設置為失效閾值,對其擬合剩余使用壽命估計,采用指數退化模型:

其中, h ( t )為健康指標,是時間的函數; φ 為截距項, 是常數; θ 和 β 為決定模型斜率的隨機參數, θ 符合對數正態分布, β 符合高斯分布; ε 為隨機誤差項,服從正態分布,即 ε~N ( 0 , σ 2 ); σ 是一個常數,用來表征退化過程的不確定性。

通過以上計算,即可實現從反應氣相物料量的估計到冷凝器污垢熱阻的計算,并估計其使用壽命變化的過程,用以指導現場進行清洗等相關業務。

3 、設備性能監測系統應用

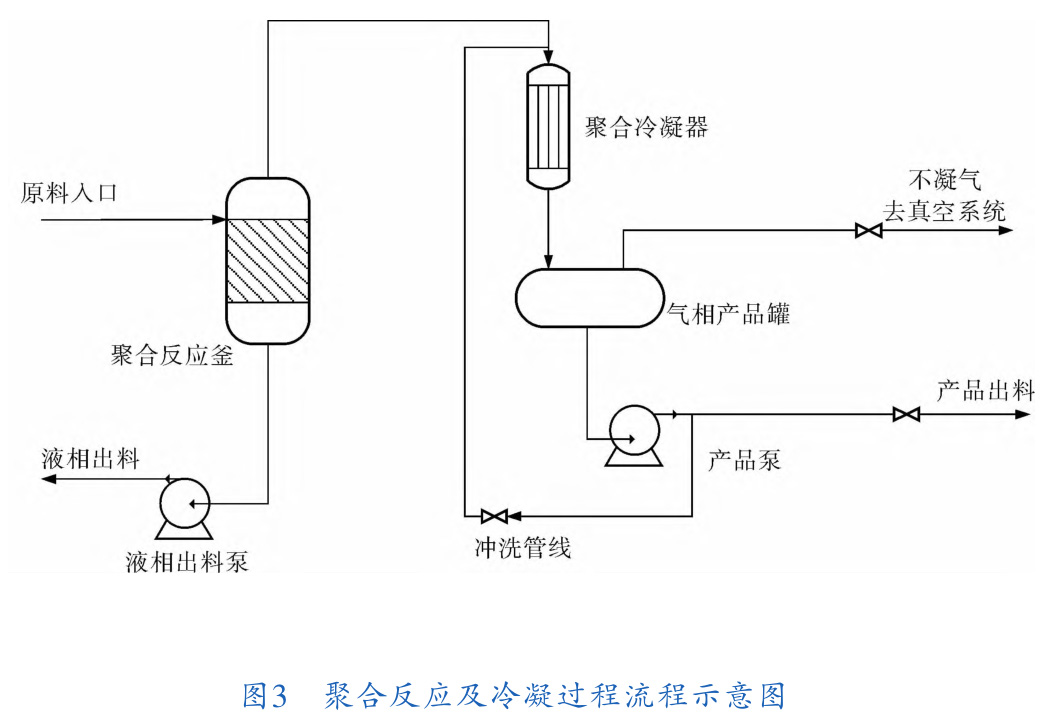

系統所應用的工業生產場景如圖 3 所示,為一個聚合反應氣相產物冷凝過程,原料通過管線進入到聚合反應釜中,因聚合過程的物料體系復雜,常有共聚物產生,在經過氣相管線后,與單體混合進入到冷凝器中,造成換熱冷凝器的管側堵塞。 冷凝后進入氣相產品罐,氣相冷凝產品經產品泵由管線和閥門送出,氣相不凝氣經管線和閥門去真空系統,用以控制體系壓力。 沖洗線由產品泵送至冷凝器管程入口,由閥門控制沖洗過程的啟停。

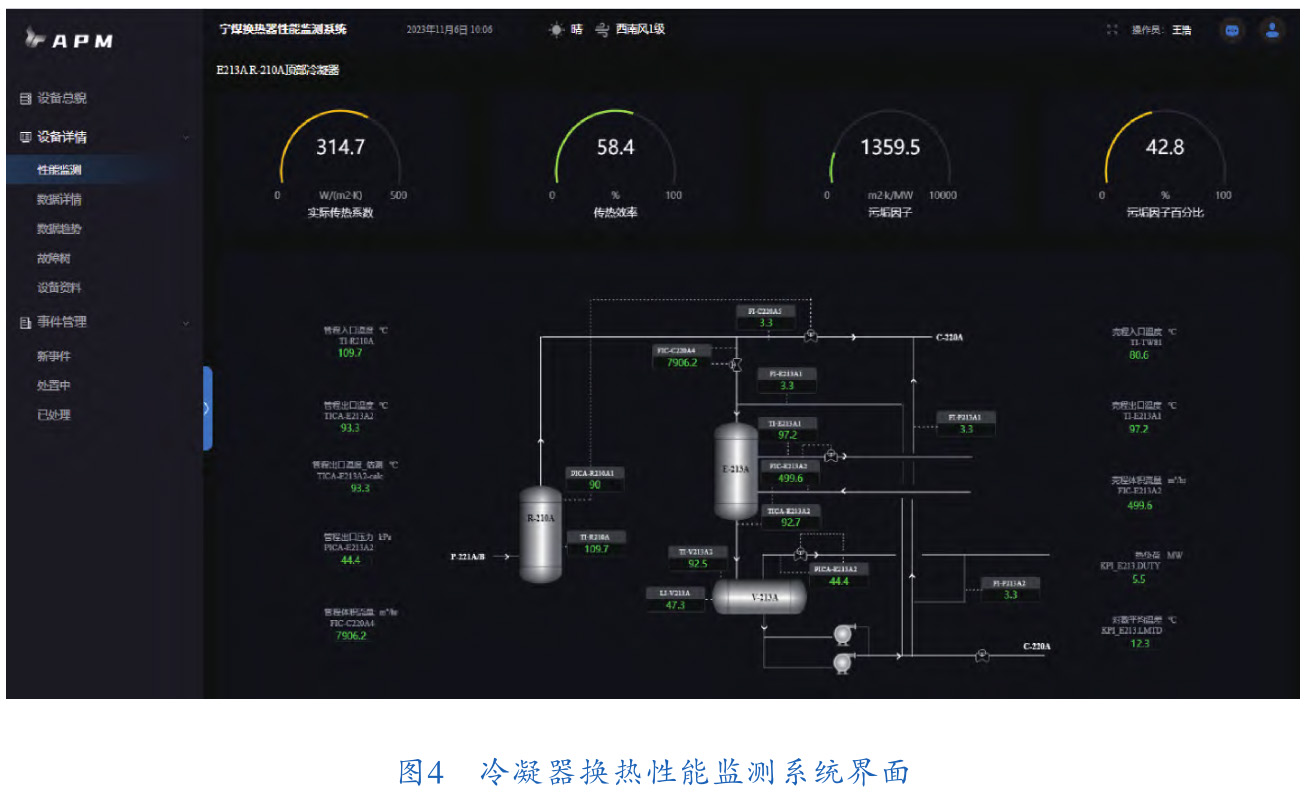

以該聚合反應的冷凝器性能監測為例,將該 過程應用到現場生產,使用效果如圖 4 所示。

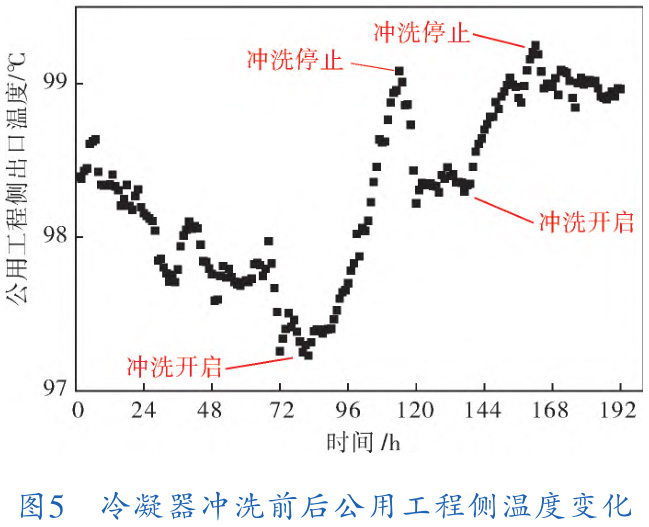

圖 5 為聚合反應釜氣相冷凝器沖洗前后公用工程側的溫度變化。 隨著反應過程中聚合副產物在換熱器中的累積,用作降溫的公用工程側溫度逐步降低, 這一現象意味著換熱器性能的下降。當溫度降低到一定程度, 打開側線沖洗流程,公用工程出口溫度會有所回升。 沖洗結束后,溫度再次降低,并穩定到所監測時段初始程度,可見仍有部分換熱效率提升的空間。 隨著進一步的沖洗,公用工程側溫度再次回升,并逐步穩定。 因此,從這一生產現象可以說明該換熱器側線沖洗過程可以在一定程度上減輕管側結垢所致的換熱性能下降,同時說明現場在未進行性能指標定量化監測時,僅能憑借這一現象所累積的生產經驗進行業務指導。

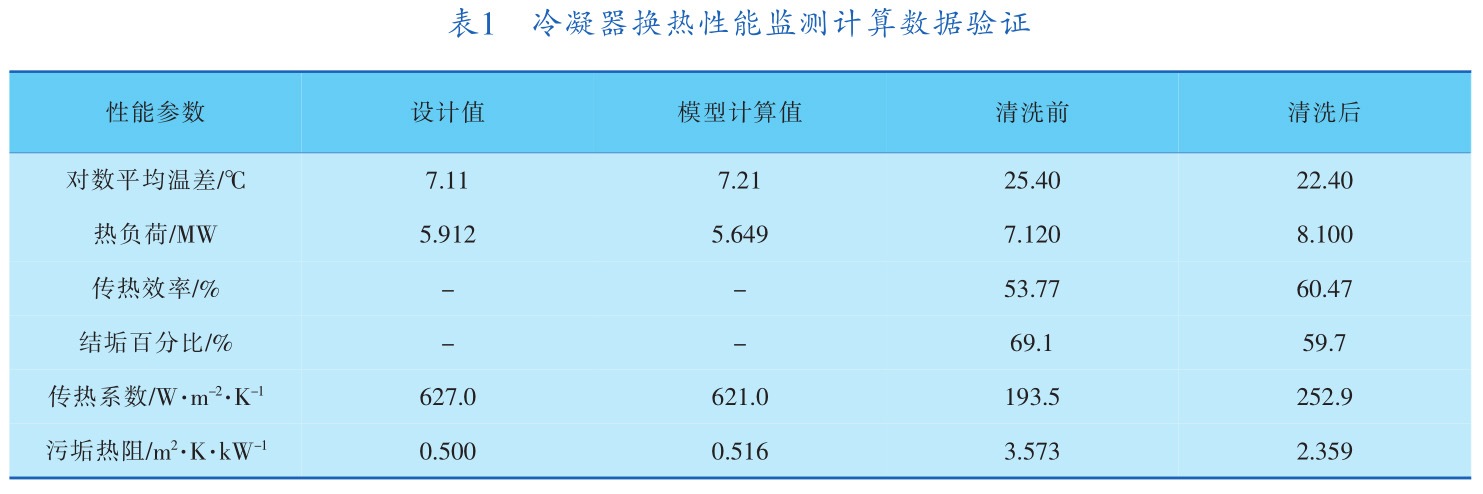

從表 1 的結果可以看出, 模型的計算結果在設計工況下與設計值匹配良好,結合現場的實際運行數據對比可知,現場的結垢情況相比設計工況對換熱有較大的影響,而清洗操作可以一定程度上減小污垢熱阻, 傳熱系數也從清洗前的193.5 W/ ( m 2 · K )提升到 252.9 W/ ( m 2 · K )。 該指標更利于現場技術人員對沖洗效果的定量化判斷。

圖 6 為冷凝換熱器結垢累積到一定程度,無法滿足換熱需求后,大修拆解的現場照片,可以看到在管程的工藝側有明顯的結垢與堵塞。 同時,以此階段的生產歷史數據,作為冷凝器清堵的閾值指標,從而對該冷凝器的剩余使用壽命加以定量預估。

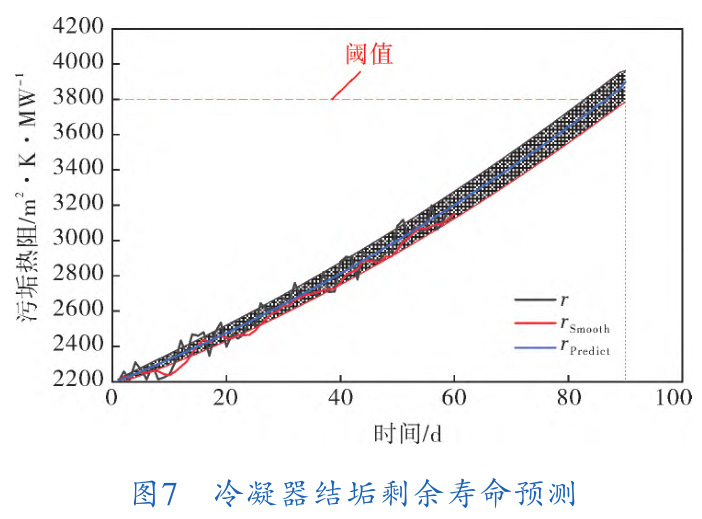

圖 7 為以污垢熱阻 r 作為健康指標進行剩余使用壽命的估計,對其過去 60 d 的污垢熱阻實際數據進行自動計算,分別得到污垢熱阻的平滑數據 r Smooth 、指數退化模型數據 r Predict 和置信區間,以當前數據估計, 將在 27 d 后進行冷凝器側線沖洗業務流程。

4、 結束語

綜上所述,為了更好地掌握化工生產過程設備的健康狀態,監測設備性能變化的趨勢,定量把握設備性能的低劣化程度,基于性能監測的設備管理系統可以在傳統的靜設備腐蝕與結構損傷的管理手段之外,補充設備運行狀態監測和管理的手段和工具。 對于文中所應用的聚合物反應過程氣相冷凝器的應用場景,由于聚合產物中存在易結垢組分,因污垢熱阻的變化導致換熱性能下降。 應用性能監測的在線化系統,可以使現場對于傳熱性能指標有定量化判斷,相較于公用工程側溫度的生產經驗,性能指標更利于現場對沖洗效果的判斷,同時驗證了側線沖洗流程對換熱效果提升有所幫助,最終基于大修前后的歷史數據分析,建立了基于性能指標的結垢剩余使用壽命預測模型,幫助指導現場對清堵拆卸周期的管理。

利用現代信息化的軟件工程技術,結合化工聚合反應、換熱過程計算的模型求解以及剩余壽命預測的方法,幫助現場對清洗業務的時間進行定量化估計, 在現場實際生產中得到了有效應用。 該系統的思路和方法,有利于現場的運行和管理,并值得推廣應用到化工連續生產的設備管理和生產運行中。

參 考 文 獻

[1] 陳雪峰,訾艷陽 . 智能運維與健康管理[M] . 北京:機械工業出版社, 2008.

[2] 沈慶銀,鄭水英 . 設備故障診斷[M] . 北京:化學工業出版社, 2006.

[3] 蔣立剛,張成祥 . 現代設備管理、故障診斷及維修技術[M] . 哈爾濱:哈爾濱工程大學出版社, 2010.

[4] 項漢銀 . 石油化工企業生產裝置設備動力事故及故障案例分析[M] . 北京:中國石化出版社, 2012.

[5] TRAFCZYNSKI M , MARKOWSKI M , URBANIEC K ,et al.Estimation of thermal effects of fouling growth for application in the scheduling of heat exchangers cleaning [J] .Applied Thermal Engineering : Design ,Processes , Equipment , Economics , 2021 , 182 ( 1 ) .DOI:10.1016/ j.applthermaleng.2020.116103.

[6] SHARMAN , KUMARR , SHARMAB , etal.Thermalperf -or mance of fouling - resistant polymer nanocom posite coatings in heat exchangers [J] .International Journal of Heat and Mass Transfer , 2023 , 215.DOI:10.1016/J.IJH EATMASSTRANSFER.2023.124512.

[7] SUNDAT S , RAJAGOPAL M C , ZHAO A Y , et al.Foul-ing modeling and prediction approach for heat ex-changers using deep learning [J] .International Journal of Heat and Mass Transfer , 2020 , 159.DOI:10.1016/j.i-jheatmasstransfer.2020.120112.

[8] TRAFCZYNSKI M , MARKOWSKI M , ALABRUDZIN-SKI S , et al.The influence of fouling on the dynamic be-havior of PID-controlled heat exchangers [J] .Applied Thermal Engineering , 2016 , 109 : 727-738.

[9] ISA.Enterprise-Control System Integration Part 1 : Mod-els and Terminology : ANSI/ISA — 95.00.01 — 2000 [S] .North Carolina , USA : ISA , 2000.

[10] ISA. Enterprise-Control System Integration Part 2 : Ob-ject Model Attributes : ANSI/ISA — 95.00.02 — 2001[S] .North Carolina , USA : ISA , 2001.

[11] ISA.Enterprise-ControlSystemIntegrationPart3 : Activity Models of Manufacturing : ANSI/ISA — 95.00.03 — 2005 [S] .North Carolina , USA : ISA , 2005.

[12] 王健紅,施寶昌,魏杰,等 . 自由基聚合反應過程的超實時動態模擬[J] . 化工進展, 1997 , 16 ( 6 ): 36-38.

(收稿日期: 2023-12-01 ,修回日期: 2024-08-05 )

tengyuti.com

騰宇微信二維碼