- 2024-03-17 20:40:31 鈦列管式換熱器鈦蒸發器在氯堿精細化工等領域的應用與

- 2024-03-07 21:30:54 化工石油管道用鈦盤管的材質及其應用案例

- 2024-03-07 11:03:10 騰宇鈦業定制化工石油用鈦盤管 鈦板 鈦管 廠家直供

- 2024-03-05 21:23:03 定制化工石油管路用鈦列管式換熱器 鈦盤管 鈦合金管

前言

氫脆是鈦設備典型的腐蝕形式之一,鈦的熱力學性質非常活躍,與氫的結合力很強,鈦設備在致氫環境中吸收氫達到一定程度后,就會發生脆化。

在高溫含鹵醋酸系統,高溫高壓對苯二甲酸加氫精制系統中有較多的鈦設備,盡管大部分運行良好,但有些鈦設備和零部件已發生了腐蝕氫脆,不僅影響生產,而且危及人身安全。分析原因除了縫隙腐蝕、疲勞開裂外,腐蝕氫脆也是一個不可忽視的重要因素。

1、鈦設備發生吸氫、氫脆的條件

鈦設備多是在腐蝕條件下先吸氫,達到一定程度會引起破壞,即氫脆。發生腐蝕氫脆必須同時具備下列3個條件:

1)介質的pH值低于3或高于12;

2)環境溫度高于77℃但有時在較負的電位下或電化學反應產生很高氫分下也可以較低溫度發生;

3)存在某種產生氫的作用過程。

鈦設備在使用過程中所發生的腐蝕吸氫和氫脆的事例很多:

a、由于工藝反應產生氫,促使鈦脆。如西南化工研究院在甲醇低壓羰基合成制醋酸試驗中,鈦制熱電偶管發生氫脆斷裂。

b、在高溫高壓尿素+NH系統,由于全面腐蝕而吸氫。上海石化總廠和大慶石化總廠的醋酸裝置脫水塔塔釜純鈦和Ti-0-0.3Mo-0.8Ni合金制的緊固篩板的螺母和卡子在1355℃,99.5%醋酸、0.4%水、0.1%甲酸條件下,使用1~2年發現表面發黑,尺寸變小,表面吸氫高達10500x10-6。經 X射線衍射結構分析,證實表面膜為TiH2 ,其鈦篩板使用8~10年后,有幾塊邊緣已脆斷。

c、由于局部腐蝕如縫隙腐蝕、孔蝕導致吸氫,如上海天元化工廠鈦制濕氯冷卻器脹接管口縫隙腐蝕,使受侵蝕的鈦表面及鄰近區域生成大量TiH2 ,并引起鼓泡開裂。

d、鈦設備和零部件表面在制造、安裝、檢修過程中產生鐵污染引起吸氫腐蝕,如美國杜邦公司發現用Ti-0.15pd合金制造的換熱器,在140~150℃、55%氯化鋅介質中使用幾個月后,在焊縫和熱影響區發生吸氫和孔蝕。據分析,主要是由于采用鋼制工具機械清洗管子引起。

e、采用含鐵量較高的鈦材料制造設備,已引起氫脆。據英國帝國工業公司報道,一臺處理100~140℃氧化性酸的鈦襯里反應器,使用幾個月便發生了開裂,裂縫深1mm,最長達127mm,裂縫處于距焊縫不遠的母材上,并平行于焊縫。據分析,吸氫量為115x10-6,而原鈦材含鐵量高達0.05%~0.19%,是氫脆的主要原因。

2、鈦腐蝕與吸氫的關系

鈦本身是一種活性金屬,在還原性腐蝕介質中,像在縫隙腐蝕中pH值發生局部降低,鈦會發生活性溶解,陽極上腐蝕生成鈦離子,陰極上放出氫原子,氫原子較易被活性鈦表面吸收,在鈦晶面上析出氫化物(TiH2 ),導致鈦基體形成裂紋,一般認為TiH2 含量越高,分布越密,則脆性越大,如氫含量>100x10-6時,鈦的沖擊韌性值急劇降低,氫含量為300~500x10-6時,延伸率也急劇降低。

3、鈦設備的安全運行須重視吸氫、氫脆問題

1)應加強鈦設備的無損檢測,并確定吸氫程度,可根據鈦表面顏色,腐蝕產物分析,表面硬度測定等可大致確定吸氫程度;

2)選鈦材應同時考慮吸氫率。

在設計選用鈦材時,除了要全面考慮年腐蝕率外,還必須考慮吸氫問題,對石油化工鈦設備來說,許用臨界氫含量有較大差別,如測得吸氫率為50×10-6/a則設備可用12年。

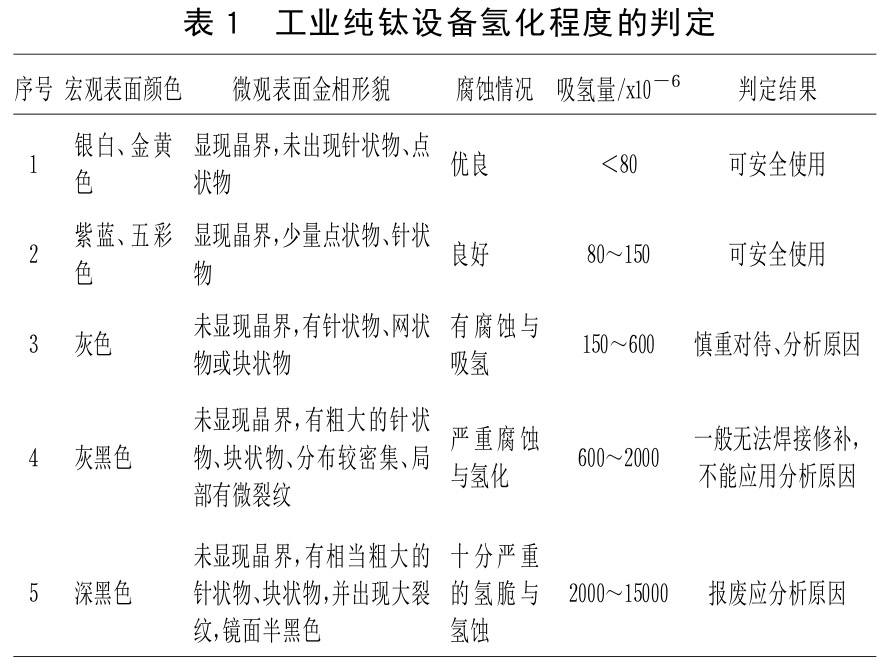

3)綜合評定鈦設備的完好程度,見表1。

4、防止鈦設備氫脆的措施

為防止鈦設備發生氫脆的危險,除加強使用管理外,主要應從設計、制作和維護著手。

首先從設計和選材上慎重考慮,避免有過多的縫隙結構。鈦設備制作好后,對可能出現的電偶腐蝕和焊縫腐蝕,最好經大氣熱氧化處理后,投入使用。

在鈦設備制作,檢修清洗時,應防止表面鐵污染和機械劃傷。焊接時應嚴格按照工藝規程正反面必須用氬氣保護。對有些吸氫的介質可通過試驗添加氧、水或Fe、Cu等氧化性陽離子,或其它緩蝕劑。這是基于其陰極反應從氫離子的放電變成氫的還原原理。

參考文獻:

[1] KLEEFSCHEW.IndustrialApplicationsofTitaniumandZirconium[S].ASTM7281981,59.

[2] COTTONJB,HIENESJG.theScienceTechnologyandApplicationofTeitanium[M].NewYork:1970,155.

[3] 余存燁.鈦制脹接濕氯冷卻器縫隙腐蝕[J].氯堿工業,1980,(4):13-15.

tengyuti.com

騰宇微信二維碼